目次

真空成形

1.真空成形とは?

真空成形とは、熱を加えることにより、熱可塑性のプラスチックシートを軟化させた後に、真空によりシートを成形型に密着させて一定形状に成形する加工方法です。また、真空成形後にプラスチックシートを冷却して固化させ、後工程で余分な部分を切断する(トリミング)ことで、製品が完成します。(※下記にて、真空成形の加工動画をご紹介しております。是非ご確認ください。)

この真空成形には単発成形と連続成形の2種類の方法が存在しています。

単発成形

単発成形では、一般的にロールに出来ない厚み(2~6mmぐらいが多い)のプラスチックシートを成形する加工方法です。プラスチックシートを成形型よりも一回り大きいサイズでカットして、それを人間の手で成形機に1ショットずつ毎回セットして成形します。連続成形と比較すると、大面積で肉厚がある製品、多品種少量生産に向いているといえます。単発成形にて製作された製品は、車両、重機などの内装外装部品、広告看板、住宅設備部品、アミューズメント関係などの分野でよく使われています。

(※当社で行っている真空成形はこの単発成形になります。 )

連続成形

ロール状に巻いてあるシートを使用して連続で成形します。材料がロール状であるため、0.2~1㎜の薄いものを成形します。トリミングもトムソン型などで打ち抜くので生産性も高く、低コストで成形できる成形方法となります。そのため、単発成形と比較すると、大量生産向きの成形方法といえます。この連続成形(真空成形)は、ブリスターパックやトレイなど包装、搬送分野で多く用いられています。

(※当社では、連続成形には対応しておりません。ただし、当社の単発成形機でもロール状の材料が使える特殊な成形機があります。こちらは長さが2,000と通常の連続成形機ではできない大型の成形が可能です。)

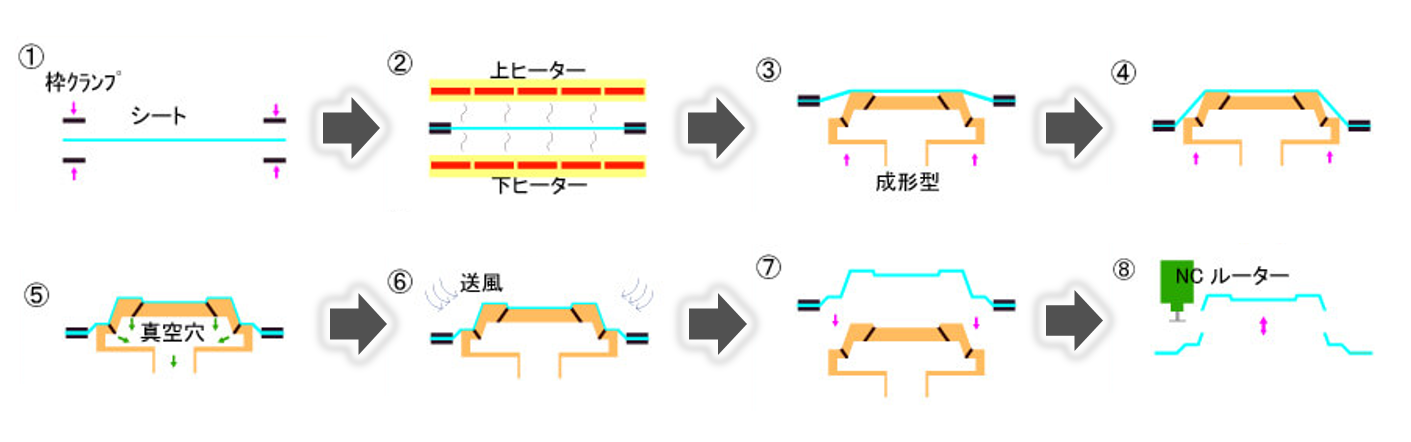

2.真空成形の加工工程

真空成形の加工の流れを簡単にご紹介します。

①まず、材料となる熱可塑性のプラスチックシートを設備にてクランプします。

②プラスチックシートを上下から、ヒーターで加熱して、軟化させます。

③プラスチックシートが十分に軟化しましたら、成形型を上昇させ、材料を押します。

④成形型を押し上げて、材料を伸ばします。

⑤成形型の表面の小さい穴から空気を吸います。これにより、材料が成形型に密着します。

➅材料の成形が完了しましたら、冷却して形状を固化します。

⑦成形型が加工して、成形品と型が離れます。ここまでが真空成形の加工の流れです。

⑧後工程として、NCルーターを用いて、製品の輪郭をカットします。この工程をトリミング加工と呼びます。

以上が、真空成形の加工の流れとなります。

3.真空成形のメリット

次に、真空成形のメリットをご紹介します。是非、こちらをご覧いただき、真空成形の特徴を押さえてください。

メリット①:成形型が安価

射出成形では、必ず凹凸の両面の型が必要になりますが、真空成形では、凹または凸のどちらかのみの型でよいため、型費用が安価(射出成形の1/6~1/10)になります。また、射出成形等では、高価な金型が必要となりますが、真空成形では成形対象の樹脂の種類・生産数・形状によって型の材質(木型・樹脂型・金型)を選択することが可能です。

メリット②:成形型の製作期間が短い

これは上述の理由と同じであり、真空成形では、片側のみの型でよいため、他の成形方法と比較すると、型製作期間が短くなります。そのため、「急ぎで製品が欲しい!」といった場合、製品形状・ロット数に問題がなければ、真空成形が適しているといえるでしょう。

メリット③:多品種少量生産にも向いている

真空成形は、40個以上/月といった少ロット生産から中ロット生産に向いた工法となります。理由としては、上述の通り、凹または凸のどちらかのみの型でよいため、型費用が安価(射出成形の1/6~1/10)であるためです。また、工法的にも、準備等の工数が射出成形や他の成形方法よりもかからないといった特徴があります。

メリット④:厚み:1mm~5mmで大型・高面積の製品を成形できる

真空成形は、一枚のプラスチックシートを軟化させ、型に吸着して形状を作る加工方法です。この加工方法の特性から、厚み:1mm~5mmで大型・高面積の製品の製作に適した加工方法であるといえます。そのため、市場に出回っている真空成形品は、カバーのような形状の薄肉形状、大型製品が多いのです。

メリット⑤:部分的な形状変更が容易

真空成形では、成形型を変えずとも、後工程であるトリミング加工にて形状変更を行うことが可能です。また、型形状をそのものも切削・溶接にて変更することが可能です。そのため、部分的な形状変更が容易な加工方法であるといえます。

4.真空成形のデメリット

次に、真空成形のデメリットをご紹介します。上述のメリットと併せて、工法検討にご活用ください。

デメリット①:製品1個のサイクルタイムが長い

代表的な樹脂成形方法である射出成形等と比較すると、真空成形は冷却工程、トリミング工程(後加工)があるので、加工工程が長いといえます。そのため、比較的、製品1個当たりの製作時間が長いことがデメリットとして挙げられます。

デメリット②:肉厚・精度にばらつきが生じる

端的に表すと、真空成形はプラスチックシートを引き延ばす工法です。この工法の特性故に、形状によっては偏肉が発生し、肉厚が薄くなったり、精度にばらつきが出たりすることがあります。(※当社では、ノウハウを基にした加工条件の最適化によりこれらのバラつきを最低限に抑えることが可能です。)

デメリット③:突起形状などの一体成形は難しい

真空成形は、加工方法の特性上、薄肉製品の製作に適した工法となります。そのため、突起形状(一部分の肉厚が極端に厚い)の製作には適しておりません。ただし、別部品を溶接、接着することは可能です。実際に、真空成形品の中にはそのまま完成ではなく、溶接、接着により組み立て完成品となるものも多くございます。

デメリット④:材料のロスが多い

真空成形は、プラスチックシートを成形した後、トリミングで不要な外周部分を切り落とします。樹脂素材を溶かして、成形する射出成形等と比較すると、材料のロスが多い点が特徴となります。

5.真空成形の量産における初期費用

例えば、樹脂の成形方法の王道である射出成形と比較すると、真空成形の初期費用(イニシャルコスト)は安価となる傾向があります。例えば、製品サイズが□300mm以上となると、おおよそ約1/6~1/10の初期費用となります。その理由としては、下記が挙げられます。

①成形型が凸・凹型の双方ではなく、どちらか片側のみでよく型費を抑制できる

②金型素材が加工性の良いアルミであるため、切削費用が安価となる

③射出成形金型と比較すると、非常に部品が少なく金型構造が単純である

④大サイズの金型は鋳造により中空構造で製作でき、材料費を抑制できる

(※ただし、射出成形と真空成形では、得意とする形状、製品サイズが大きく異なりますので注意が必要です。真空成形では、ある程度大きなサイズでないと、コストメリットが働きません。例えば、弊社で最も多い真空成形品のサイズは、□500mm前後に集中しています。)

では、具体的に真空成形の量産を行うにあたり、どのような初期費用投資が必要なのか、細かくご紹介していきます。

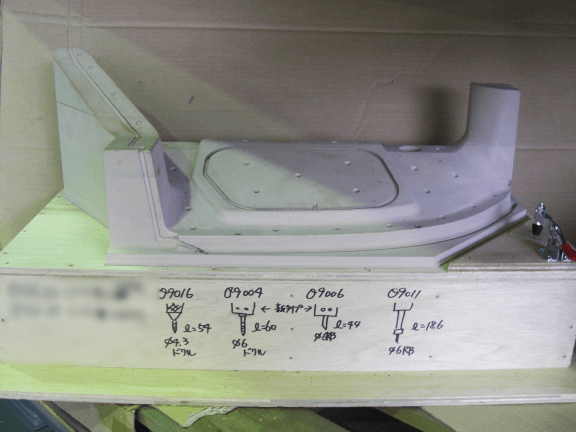

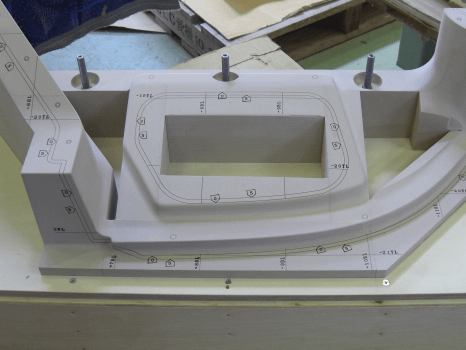

①成形型(試作型・量産型)

1つ目は、成形型費用です。この型費用は初期費用の大部分を占めています。上述の通り、成形型が凹・凸型の片側のみで良いため、射出成形と比較すると、安価であることが特長です。

また、真空成形の成形型は、大きく分けて、試作用(木型)、量産用(樹脂型、金型)の2種類に大別されます。これらを用途に応じて、使い分けることで、初期費用を抑制することが可能です。

②トリミング治具

2つ目は、トリミングの際に使用する治具費用が挙げられます。ただし、試作型へ加工を施し、トリミング治具として活用することで、治具材料などを抑制することが可能です。

③接着治具

3つ目は、接着治具の費用です。これは、真空成形品へ他部品を接着する場合にのみ発生しますので、全てに当てはまるわけではありません。

④検査治具

4つ目は、穴位置・カット位置などが適正であるか確認する検査治具費用です。費用としては大きくありませんが、高品質な製品を製作する上では欠かせません。ただし、用途によっては、検査治具が不要なケースも多くあります。

6.真空成形の型について

真空成形に使用される主な型形状、型材質とその特性についてご紹介します。

真空成形の型形状

真空成形の成形型形状は、大きく分けて2つあります。型の形状によって成形物の性質が変化します。下記にて各形状について詳しくご紹介します。

凸型

凸型は、突出した形状の成形型を指します。具体的にどういった場合にこの凸型が使用されるのでしょうか。

①外側に意匠面がある

成形型が当たる面は型跡やゴミ跡が発生したり、シボ模様が潰れるなど綺麗な外観品質を実現することが難しいです。そのため、外側に意匠面がある場合、内面に型が当たる凸型が使用されます。一般的に真空成形では、外側に意匠面がある製品が多いので、この凸型が幅広く使用されています。

②内側の面に精度が求められる

成形型が当たらない面は偏肉で寸法が成り行きになります。そのため、精度が必要な面が内側である場合、内面に型が当たる凸型が使用されます。

③特に指定やこだわりがない

この凸型は、凹型と比較すると、材料が少なく短期間で製作できるため、型費が安価といえます。そのため、特に指定やこだわりがない場合は凸型を使用します。

凹型

凹型は、くぼんだ形状の成形型を指します。この凹型はどのような場合に使用されるのでしょうか。

①内側に意匠面がある

上述の通り、成形型が当たる面は型跡やゴミ跡が発生したり、シボ模様が潰れるなど綺麗な外観品質を実現することが難しいです。そのため、内側に意匠面がある場合、外面に型が当たる凹型が使用されます。

②外側の面に精度が求められる

上述の通り、成形型が当たらない面は偏肉で寸法が成り行きになります。例えば、外側にOリングを入れる溝がある場合、溝の精度が求められるので、その他の理由より優先され外面に型が当たる凹型が使用されます。

③抜き勾配を減らしたい

凹型により製作された真空成形品は、冷却後に縮むと凸型のように型を締め付けることが無く、抜き勾配が少なくても離型可能な場合が多いといえます。そのため、抜き勾配を減らしたい場合に凹型が使用されます。(※抜き勾配が大きい方が偏肉は少なくなります。)

④高さがある形状である

凹型は、凸型よりも偏肉が緩和されるので、一番厚みが薄くなる部分でも凸型より厚みが出ます。そのため、高さのある形状など、偏肉発生の恐れがある場合、凹型が使用されることがあります。

真空成形の型材質

真空成形の成形型は、大きく分けて、試作用(木型)、量産用(樹脂型、金型)の2種類に大別されます。下表にて各型材質の特性を簡単にまとめていますので、是非ご参考ください。

| 型の材質 | 特徴 | メリット・デメリット | |

|---|---|---|---|

| 木型 | 赤松、姫小松、 ほう、ケミカルウッド |

試作などの少量生産向。安価。製作日数が短い。 | 価格が安くなる 耐久性が低くなる  価格が高くなる 価格が高くなる耐久性が高くなる |

| 樹脂型 | エポキシ ポリエステル |

量産向。主に試作時の木型をマスター型にして複製して製作。 | |

| 金型 | アルミ、亜鉛合金 | 強度があり量産向。温度調節が可能。表面状態が良 |

7.真空成形に使用される主な樹脂素材

真空成形に使用される主な樹脂素材としては、

PVC(塩ビ)、ABS、AES、PP(ポリプロピレン)、PE(ポリエチレン)、PS(ポリスチレン)、PMMA(アクリル)、PET

などが挙げられます。

当然のことながら、各樹脂素材により、特性は全く異なりますので、加工条件に沿った材質を選定する必要があります。当社では、長年培ってきた経験・ノウハウを用いて、より高精度な真空成形加工品の製作に努めています。

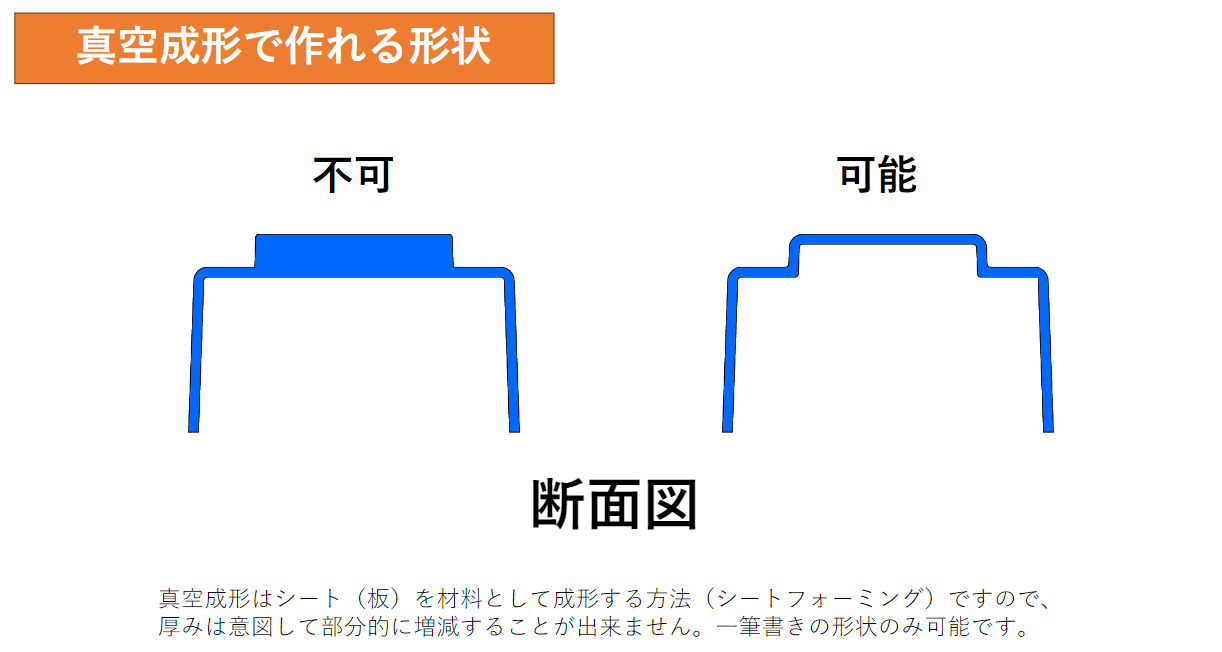

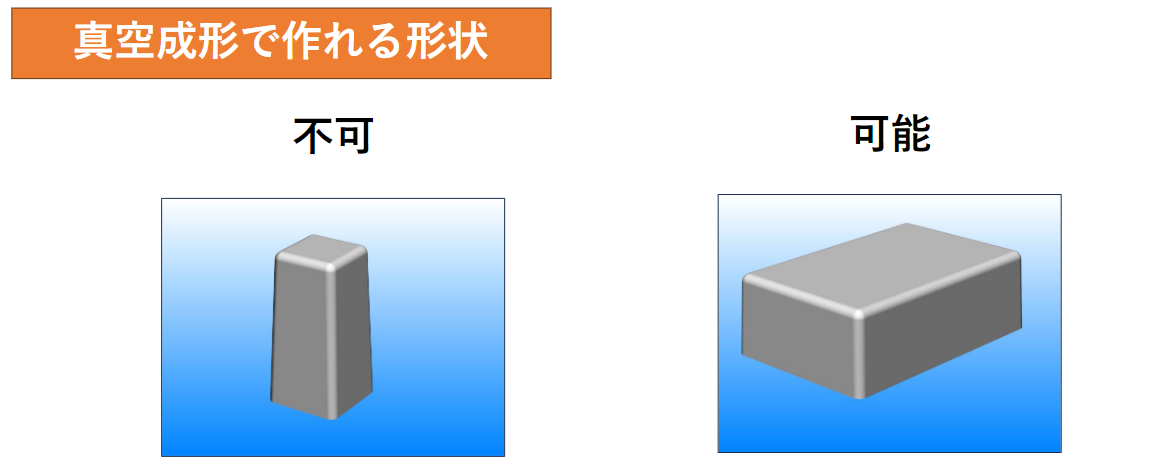

8.真空成形で実現できる形状

ここまでご説明してきた通り、この真空成形は材料がシート形状であるため、いわゆる”一筆で描ける形状”の加工を得意とします。

特に得意なのが、板厚1mm~6mmで大型・高面積の製品です。具体的には、下記の製品等が挙げられます。

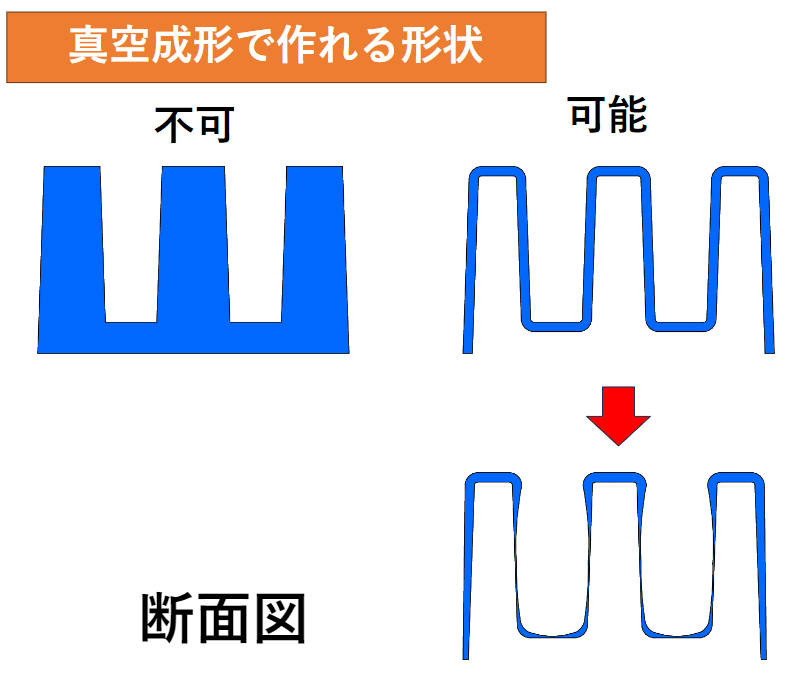

9.真空成形で実現できない形状

では一方で、真空成形に適していない形状はどんな形状でしょうか。考察してみましょう。下記をご確認ください。

①幅・奥行に対し、極端に高さがある製品

上述の通り、真空成形はシートを引き延ばして形状にします。具体的には、製品の底面積より一回り分ほど大きい範囲を引き延ばします。そのため、引き延ばす範囲に対して高さが極端に高い場合は過度に引き延ばされて薄くなってしまい、外観不良、強度低下、最悪の場合は穴が空いてしまい、真空状態が解除されて成形が完了しないことがあります。

上述した通り、一筆書きの形状にすることで真空成形が可能です。しかし、例えば、下記の場合は高さに対して底面積が極端に小さいため、図の通り、部分的にかなり薄く引き延ばされます。薄くなりすぎて強度が低下し、外観的にも半透明になって透けて見えたり、場合によっては穴が空く恐れがあります。こういった事情から、実際は下図の形状は真空成形を用いることは困難といえます。

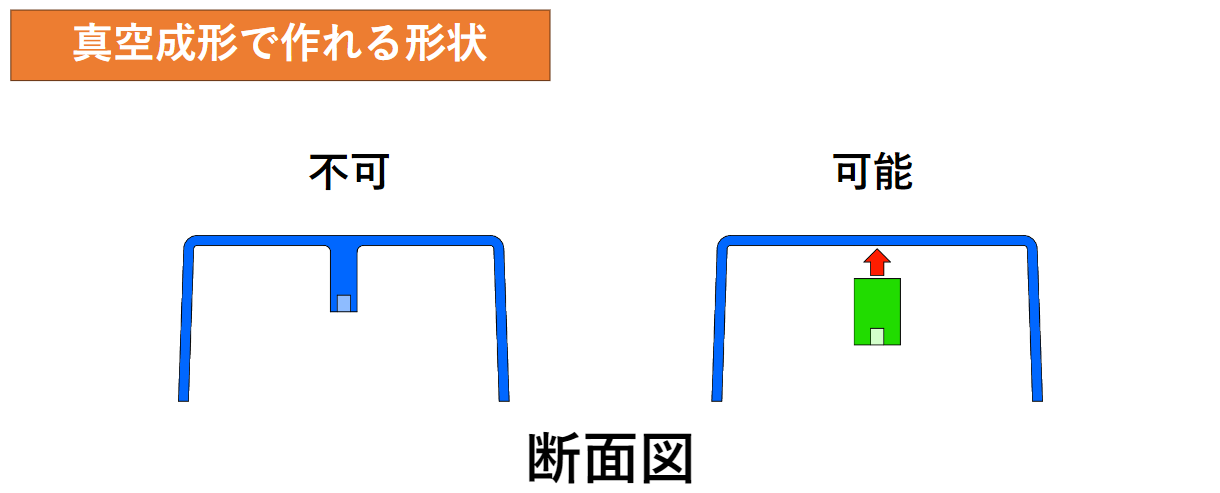

②ボスが設けられている製品

真空成形では、射出成形でよくあるボスは一体成形では成形出来ません。切削などで別部品として製作したボスを接着する方法を用います。その場合は接着強度が課題になります。ボスの直径を大きくし接着面積を増やして接着強度を上げることができます。しかし、一体成形でないと耐えられないほどの強度が必要な場合、真空成形は選択できません。

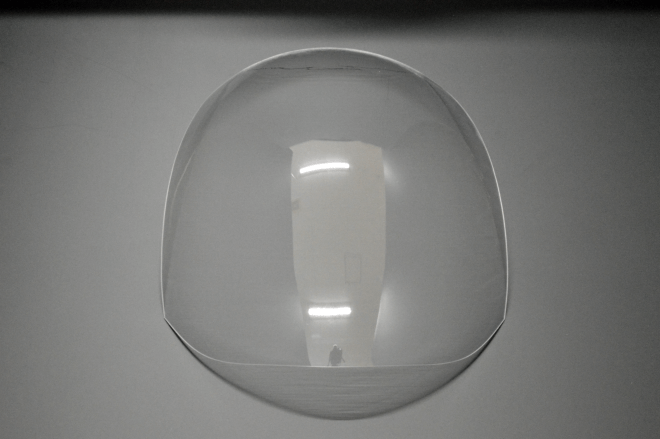

③透明素材の製品

透明素材の製品は、真空成形にあまり適していません。理由としては、外観品質を損なう可能性が高いためです。真空成形はその加工方法の特性上、透明素材ですと、型と材料の間に入った埃等が転写した痕が目立ってしまいます。そのため、透明素材の場合は熱プレス成形などその他の工法も検討すべきといえます。

④射出成形で作るような複雑形状品

ここまでお伝えしてきた通り、真空成形は材料がシート形状であるため、いわゆる”一筆で描ける形状”の加工を得意とします。そのため、射出成形で作るような、複雑な形状の製品は製作することができません。

10.真空成形と他工法の比較

射出成形との比較

| 真空成形 | 射出成形 | |

|---|---|---|

| サイズ・肉厚 | 大型・広面積の製品が出来る。薄肉も得意 | サイズに限度がある。薄肉は苦手 |

| 型費用 | 安い(射出成形の1/6~1/10) | 高い |

| 型製作期間 | 短い | 長い |

| 型の修正変更 | 容易 | 時間を要する |

| 厚み | 0.1~6.0ミリ成形出来る。偏肉する | 注型のため平均肉厚がある。 |

| 角R | 大きい | 小さい |

| 生産ロット | 少量でも出来る | 多量に必要 |

| 材料 | 不要部分のロスが大きい | ロスが少ない |

| 後加工 | 必要 (トリミング加工) | ほとんど無い |

| 製品納期 | 短い | 長い |

FRP(ハンドレイアップ法)との比較

11.真空成形 加工例

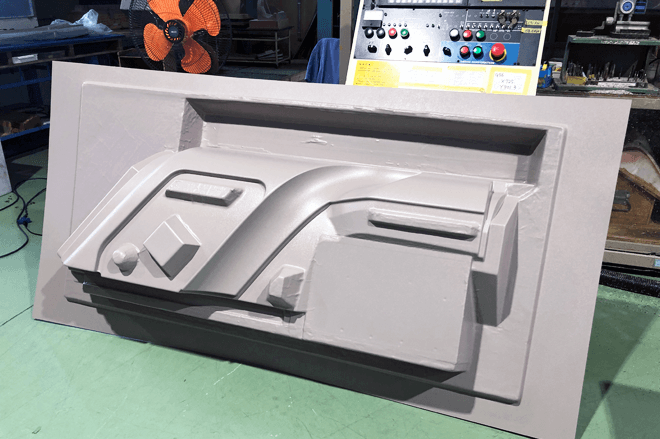

介護用ロボットカバー(塩ビ)

当製品の材質はカイダックミルキーアイボリー(塩ビ)となります。真空成形により製作しました。当製品は、外装カバーであり、内部に機械が入ります。

樹脂カバー(ABS 真空成形)

当製品は、材質がABSの真空成形加工品です。当社にて、フランジの反りの発生を防ぐために、形状に工夫を施しています。具体的には、成形型に段を付けたり、逆方向にあえて反らせるといった対策を行っています。

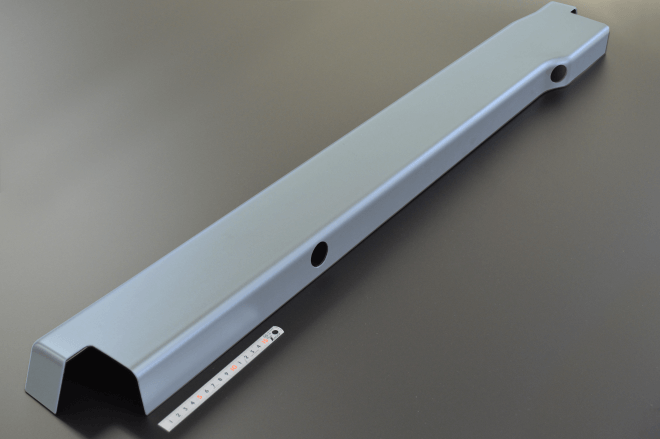

輸送機器用手すり(AES)

こちらは、AES製の輸送機器用手すりです。輸送機器に使用されるため、ある程度の耐候性が求められていましたので、AESを採用しております。材料調達段階から、シボ模様のついたAESを調達することで、成形時にシボ模様をつけるコストを抑えています。また、角部分が直角気味になっておりますので、偏肉発生の恐れが大いにありますが、当社独自のノウハウ・技術を用いることで、偏肉の発生を極限まで防止しています。

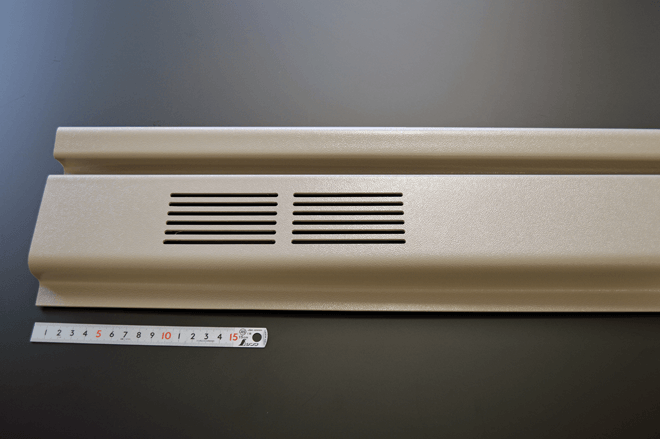

住宅設備用空調カバー(ABS )

こちらの製品は、空調設備に用いられるカバーです。非常に偏肉が発生しやすい形状であるため、真空成形時に、深溝部分にプラグと呼ばれる補助型を差し込むプラグアシスト法を用いて、綺麗に加工を行っています。また、穴部分は二次加工としてNCルーター加工を行っています。

釣り具(ABS・塩ビ)

材質はカイダック(塩ビ)およびABSとなります。5種類の部品を真空成形により製作しています。シーリング、接着組立、金具取り付けと完成まですべて当社で加工しています。また、内部は2重構造になっています。

その他、多数の真空成形加工例を当社サイトにて公開しております。気になった方は、是非下記よりご確認ください。

12.真空成形に関する技術提案事例

当社では、これまでお客様の抱える課題に対して、様々な技術提案を行ってまいりました。下記にて、実際の事例を基にした技術提案事例をご紹介しますので、是非ご確認ください。

圧空成形

1.圧空成形とは?

圧空成形とは、熱を加えることにより、熱可塑性のプラスチックシートを軟化させた後に、真空と同時に圧縮空気を送り込み、シートを成形型に密着させて一定形状に成形する加工方法です。

つまり、真空成形が真空吸引力つまり”マイナスの空気圧”を使用することに対し、圧空成形では、圧縮空気つまり”プラスの空気圧”を使用するのです。どちらも空気圧を用いて、樹脂を一定形状に成形するため、広義では同様の加工方法であるともいえます。

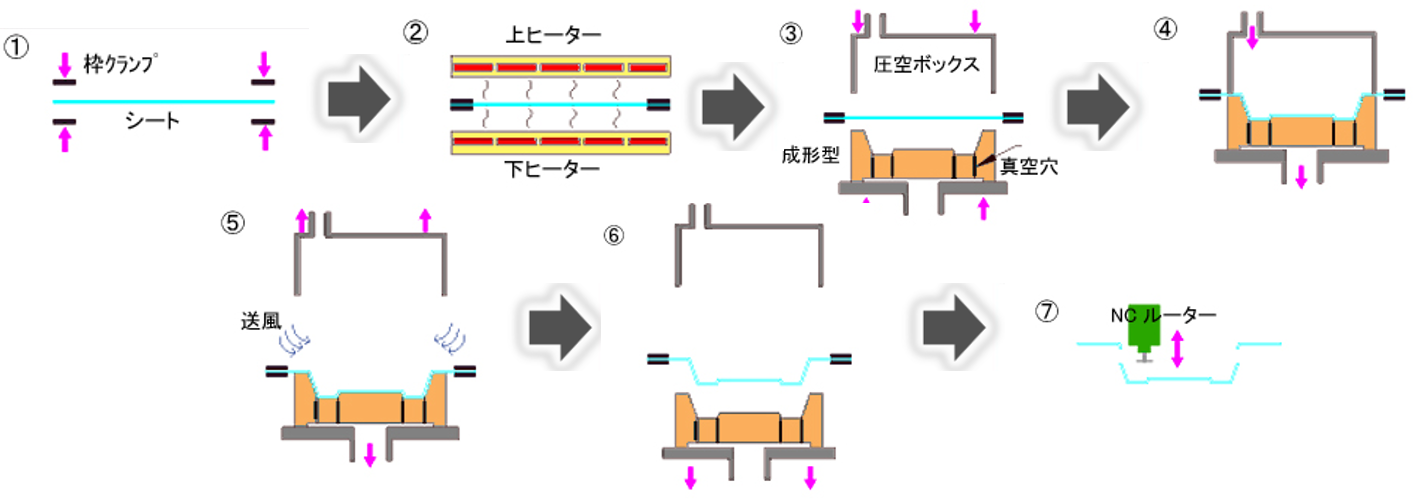

2.圧空成形の加工工程

圧空成形の加工の流れを簡単にご紹介します。

①まず、材料となる熱可塑性のプラスチックシートを設備にてクランプします。

②プラスチックシートを、上下からヒーターで加熱して軟化させます。

③シートが成形出来る状態まで軟化したら、成形型を上昇させ、圧空ボックスを下降させます。

④成形型の表面の小さい穴から空気を吸い、シートと型との間を真空にしてシートを型に密着させ、同時に上から圧縮空気を送り型にシートを押し付けます。

⑤圧空ボックス内を減圧し、圧空ボックスを上昇させた後、シートを冷却し形状を固化させます。

⑥成形型が下降して成形品と型が離れます。 ここまでが圧空成形の加工の流れです。

⑦NCルーターで製品の輪郭で切ります。(トリミング加工)

3.圧空成形のメリット(真空成形との違い)

では、この似て非なる真空成形と圧空成形は具体的にどのように違うのでしょうか。まずは真空成形と比較した際のメリットからご紹介します。

よりシャープな形状を成形できる

真空成形と比較すると、圧空成形はその加工方法の特性から、”射出成形”に匹敵するシャープな形状が成形でき、優れた寸法精度を実現できます。いわゆるアンダーカット形状の製品など様々な形状に対応することが可能です。

4.圧空成形のデメリット(真空成形との違い)

では、逆に真空成形と比較した場合の圧空成形のデメリットは何なのでしょうか。下記にてご紹介します。

圧空成形の型費は高価

真空成形と比較すると、圧空成形は型費用が高価であるといえます。その理由としては、下記の3点が挙げられます。

①型が当たる部分が意匠面となる

真空成形は型に当たっていない面が意匠面となり、圧空成形は型に当たる面が意匠面になります。そのため、圧空成形では意匠面として使用できるほどの仕上がりが成形型の表面に求められます。

②耐久性のある金型が求められる

圧空成形では圧縮空気により大きな圧力がかかるため、耐久性のある成形型(金型)が必要です。一方で、真空成形では、ロット数に応じて木型・樹脂型・金型の使い分けを行うことが可能です。

③凹型の成形型が求められる

圧空成形は、加工方法の特性上、凹型が必要となります。一般的に真空成形で多く用いられる凸型と比較すると、この凹型は型材料費・加工費用も高くなる傾向があります。

5.圧空成形に使用される主な樹脂材料

圧空成形に使用される主な樹脂素材は真空成形と同様です。具体的には、

PVC(塩ビ)、ABS、AES、PP(ポリプロピレン)、PE(ポリエチレン)、PS(ポリスチレン)、PMMA(アクリル)、PET

などが挙げられます。

当然のことながら、各樹脂素材により、特性は全く異なりますので、加工条件に沿った材質を選定する必要があります。特に、圧空成形を採用する場合は、「よりシャープな形状を実現したい!」とお考えの方が多いため、材料の選定は非常に重要です。

6.圧空成形 加工例

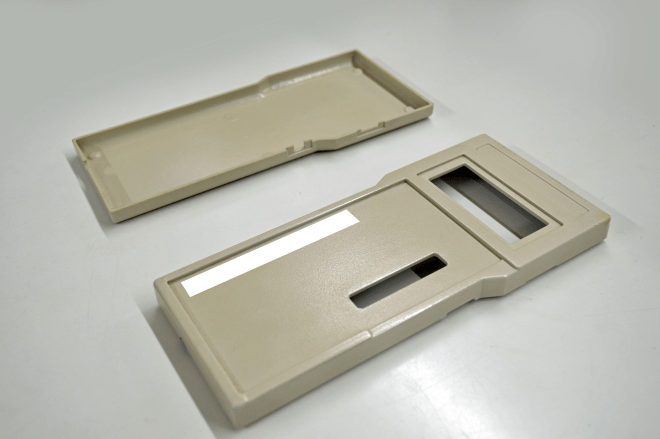

医療機器用ケース(PC-ABS)

当製品は、ポリカABS製の圧空成形品です。2つの製品を組み合わせて使用する医療機器用のケースですが、段差部分がアンダーカット形状であるため、真空成形ではなく圧空成形を採用しています。

輸送機器用内装部品(ABS)

当製品は、ABS製の圧空成形品です。当初、お客様より「シャープな形状を実現したい…」といったご相談をいただいたため、圧空成形をご提案させて頂きました。画像をご覧いただくと分かる通り、圧空成形を採用しているため、射出成形に匹敵するシャープな形状を実現することができています。また、金型表面にエッチング処理を施すことで、シボ模様をつけています。

真空成形・圧空成形なら三栄プラテックにお任せください!

三栄プラテックでは、真空成形・圧空成形から切削・溶接・組立まで一貫して対応しております。外観品質の要求が非常に厳しい輸送機器関係の成形品を多数手がけてまいりました。そのノウハウを用いることで、ショックライン(偏肉)の少ない仕上がりの綺麗な真空成形品・圧空成形品を製作することを非常に得意としております。お気軽にご相談ください。