真空成形で成形できる板厚とは?

真空成形は初期費用が安価な傾向があるため、幅広い用途で用いられている成形方法です。しかしながら、そんな真空成形において気を付けておくべきことが、成形できる板厚の把握です。当記事では...

真空成形とは、熱を加えることにより、熱可塑性のプラスチックシートを軟化させた後に、真空によりシートを成形型に密着させて一定形状に成形する加工方法です。また、真空成形後にプラスチックシートを冷却して固化させ、後工程で余分な部分を切断する(トリミング)ことで、製品が完成します。

この真空成形には、連続成形と単発成形の2種類の方法があります。連続成形では、ロール状に巻いてあるシートを使用して連続で成形します。材料がロール状であるため、0.2~1㎜の薄いものを成形することが可能です。低コストでありながら、生産性が非常に高いため、単発成形と比較すると大量生産向きの成形方法といえます。(※当社は連続成形には対応しておりません。)

単発成形では、ロールにすることが難しい2~6mm程度の厚みのプラスチックシートの成形に用いられます。このプラスチックシートを、成形型よりも一回り大きいサイズに切断し、人手により1ショットずつ成形機にセットし、成形を行います。連続成形と比較すると、多品種少量生産に向きの成形方法といえます。

真空成形の特徴としては、代表的な成形方法である射出成形等とは異なり、成形型が凸型か凹型のどちらか片側のみであるため、安価であることが挙げられます。そのため、複雑な形状の小ロット品や、試作品を低コスト、且つ、短期間で製作することが可能です。

射出成形とは、溶融樹脂(熱し溶かされた樹脂)を成形型に流し込み、冷却して固化する成形方法です。最も一般的なプラスチックの成形方法であるといえます。

具体的な加工方法としては、まず、ヒータにより加熱されたシリンダにて樹脂素材を溶融状態とします。この加熱された溶融状態の樹脂素材を金型内に射出します。金型内で樹脂が硬化するまで保持した後に、金型を開き、製品が完成となります。ちなみに、この射出成形には、インサート成形や、フィルムインサート成形、多色成形等、特殊な種類が存在します。

そんな射出成形の特徴としては、なんといっても、優れた量産性が挙げられます。射出成形では一度金型を製作すれば、樹脂素材の量に応じて、加工する部品の量を調整することが可能となります。また、金型に複数分のキャビティが彫ってあれば、一度の射出で複数個の製品が製造できます。

成形時間は製品の大きさ等により変動がありますが、おおよそ1サイクルの時間は「秒」単位です。この量産性の高さから、パソコンのキーボードから、車のバンパー、プラスチック食器など幅広い製品の量産に使用されています。

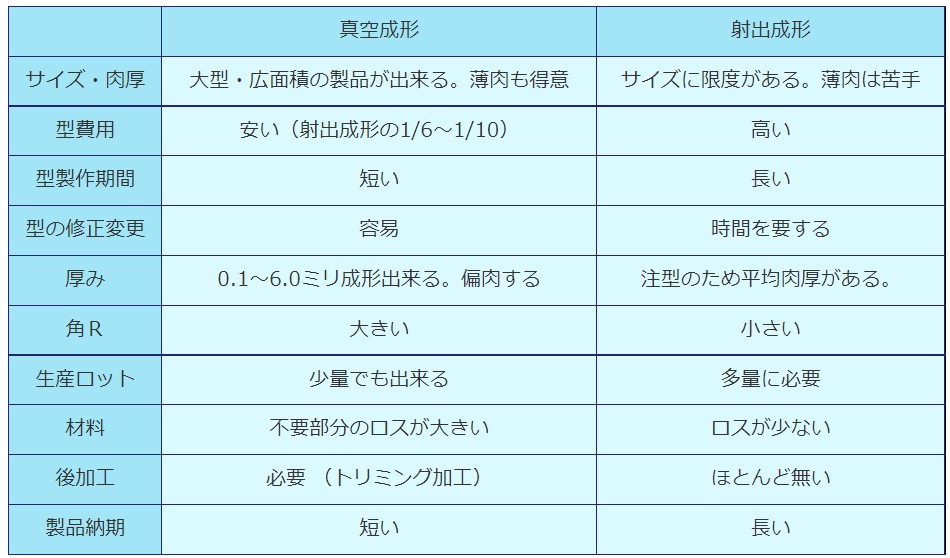

真空成形と射出成形は、どちらも同様に樹脂素材の成形方法であることから、比較されることがよくありますが、実は特徴が全く異なる加工方法なのです。下図にてそんな真空成形と射出成形を比較しております。是非ご確認下さい。

上図から分かる通り、真空成形と射出成形の主な異なる点としては、①サイズ・厚み、②型製作費用・期間、③生産ロット、④製品納期が挙げられます。各項目について下記にて詳しく解説します。

述の通り、真空成形は、薄肉形状(0.1~6mm)且つ、大型・高面積の製品の製作を得意とする加工方法です。一方で、射出成形は、サイズに限度があり、薄肉形状の製品の製作は非常に難しいといえます。この通り、各加工方法で、得意な製品形状が異なりますので、注意をしましょう。型製作費用・期間

真空成形では、成形型が凸型か凹型のどちらか片側のみとなりますが、射出成形では必ず凹凸の両方の金型が必要となります。そのため、型製作費用は、真空成形の方が圧倒的に安価となります。(真空成形型の1/6~1/10程度)また、型製作期間も、同様の理由で、真空成形の方が非常に短いといえます。そのため、お急ぎの場合は、製品形状・ロット数に問題がなければ、真空成形が最適といえるでしょう。

費用面・納期面を鑑みて、一般的に射出成形は大ロット(数万個程度)の製品製作に使用される加工方法です。一方で、真空成形は、小ロット・中ロット(数十個~数千個程度)または、試作品等に使用される加工方法です。ロット数を鑑みて、コストメリットを発揮する最適な加工方法を選定するようにしましょう。

製品納期は、上述の型製作期間に大きく左右されます。そのため、型製作期間が短い真空成形は短納期で製品を成形することが可能です。一方で、型製作期間に時間を要する射出成形は、製品納期が長いといえます。

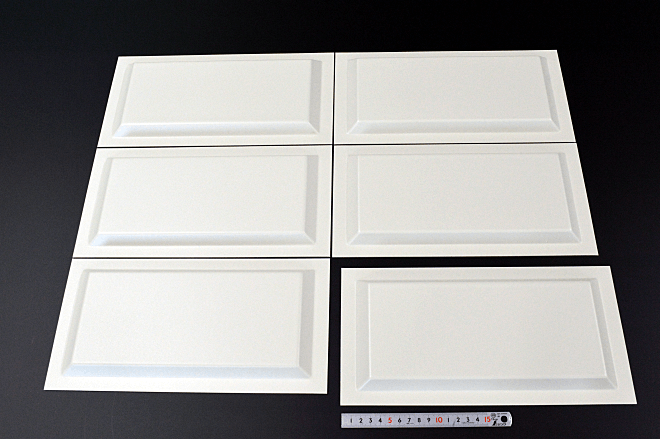

いかがでしょうか。真空成形・射出成形の加工方法の違い・選定ポイントをお分かり頂けましたでしょうか。三栄プラテックでは、今回ご紹介した真空成形を得意しております。下記にて当社の加工品例をご紹介します。

当製品は、材質が塩ビ(カイダック)の真空成形加工品です。製品用途から耐衝撃性が求められていたため、耐衝撃性が高い(カイダック)を採用しています。塩ビ(カイダック)は成形倍率が高いため、偏肉の発生が少なく、綺麗に成形することが可能です。緩やかなカーブ形状である当製品では、ほとんど偏肉が発生しておりません。また、小ロットの製品であったため、木型を使用することで、コストを抑えています。

こちらは、材質がABSの真空成形加工品です。サイズは350×200×50、寸法精度は±0.5となります。製品用途より耐衝撃性が求められていたため、ABSを採用しております。この真空成形加工品には、斜め穴加工が施されています。通常の加工機では難しい斜め穴加工ですが、当社が保有する5軸NCルーター加工機を用いることで、高精度に加工を行っています。

こちらの製品は、空調設備に用いられるカバーです。非常に偏肉が発生しやすい形状であるため、真空成形時に、深溝部分にプラグと呼ばれる補助型を差し込むプラグアシスト法を用いて、綺麗に加工を行っています。また、穴部分は二次加工としてNCルーター加工を行っています。当社では、偏肉の発生を最小限に抑える独自のノウハウを保有しています。加えて、二次加工まで一貫して対応することが可能です。

今回は真空成形と射出成形の違いについて解説しました。三栄プラテックでは、真空成形・圧空成形・熱プレス成形から切削・溶接・組立まで一貫して対応しております。特に真空成形加工品としては、外観品質の要求が非常に厳しい、輸送機器関係の成形品を多数手がけてまいりました。その中で培ったノウハウ・技術を活かして、ショックラインの少ない仕上がりが綺麗な真空成形品を製作することを得意としております。真空成形に関することなら、是非当社にご相談ください。お客様のご要望に沿った製品づくりを実現します。